U svijetu preciznog oblikovanja metala, dijelovi dubokog izvlačenja temeljne su komponente u bezbrojnim industrijama. Ovaj proces pretvara metalni lim u složene, bešavne oblike, nudeći neusporedivu snagu i postojanost. Za tvrtke koje traže pouzdane proizvodne partnere, razumijevanje nijansi dubokog izvlačenja je ključno. Ovaj vodič zadubljuje se u proces, njegove prednosti i ključna razmatranja za vaše projekte, ističući stručnost potrebnu za visokokvalitetnu proizvodnju.

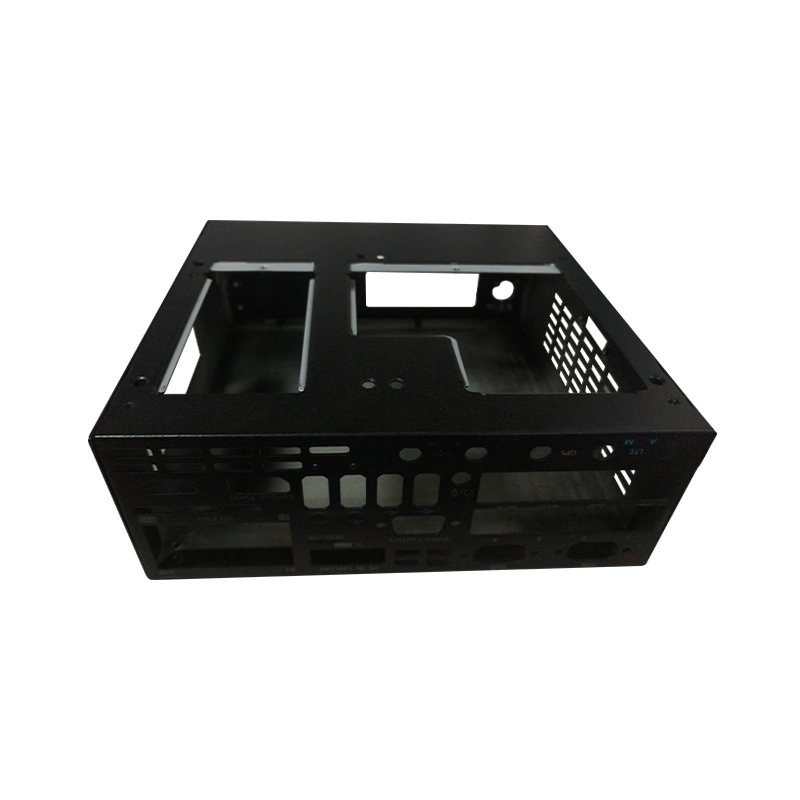

Duboko izvlačenje je specijalizirani proces oblikovanja metalnog lima gdje se metalni izradak radijalno uvlači u kalup za oblikovanje mehaničkim djelovanjem probijača. Idealan je za stvaranje šupljih, osnosimetričnih ili kutijastih komponenti s dubinama koje premašuju njihove promjere. Primjene su široke, od kritičnih automobilskih mlaznica za gorivo do osjetljivih kućišta medicinskih uređaja i kućišta potrošačke elektronike.

Uspješno duboko crtanje počinje dizajnom. Pridržavanje dokazanih smjernica ključno je za proizvodnost, kontrolu troškova i izvedbu dijelova.

| Dobra praksa | Izazovna praksa |

| Koristeći polumjer kuta jednak 4-6 puta debljini materijala. | Korištenje oštrih radijusa blizu nule na kutovima. |

| Određivanje kuta gaza od 1-2 stupnja po strani. | Projektiranje okomitih bočnih stijenki bez gaza. |

| Održavanje jednake debljine stijenke u cijelom dijelu. | Projektiranje značajnih varijacija u debljini stijenke. |

Nehrđajući čelik je popularan izbor za dijelovi dubokog izvlačenja zahtijevaju otpornost na koroziju, čvrstoću i higijensku površinu. Međutim, njegova brzina otvrdnjavanja pri radu predstavlja jedinstvene izazove.

| Austenitni (npr. 304) | Feritni (npr. 430) |

| Izvrsna duktilnost i mogućnost oblikovanja. | Dobra sposobnost oblikovanja, ali manje duktilan od austenitnih razreda. |

| Visoka stopa otvrdnjavanja, može zahtijevati žarenje. | Niži stupanj otvrdnjavanja. |

| Vrhunska otpornost na koroziju. | Dobra otpornost na koroziju, ali manja od austenita. |

Odabir pravog partnera za aluminijske komponente je ključan. Aluminij je lagan i vodljiv, ali može biti sklon kidanju i površinskim ogrebotinama.

Od svog osnutka 2012. Suzhou Heaten je razvio bogato iskustvo kao proizvođač preciznih dijelova, intenzivno radeći s aluminijem i drugim obojenim metalima. Naš portfelj, koji služi sektoru automobilske industrije i potrošačke elektronike, pokazuje našu sposobnost u suočavanju sa specifičnim izazovima proizvođač dijelova za duboko izvlačenje aluminija procesuirati.

Gotova rješenja rijetko zadovoljavaju specijalizirane inženjerske potrebe. metalne komponente za duboko izvlačenje po narudžbi ponuditi prilagođena rješenja za jedinstvene primjene.

| Prilagođene komponente | Standardne komponente |

| Prilagođeno točnim specifikacijama primjene. | Dizajniran za općenite slučajeve široke upotrebe. |

| Veća početna ulaganja u alat. | Niži ili bez troškova alata. |

| Savršeno pristaje i funkcionira za montažu. | Može zahtijevati kompromise u dizajnu. |

Prije nego što se posvetite punoj proizvodnji, a servis dijelova za duboko izvlačenje prototipa je neprocjenjiv korak za provjeru dizajna, prikladnosti i funkcije.

U Suzhou Heatenu koristimo svoju stručnost u dizajnu preciznih metalnih kalupa i 30 kompleta opreme za žigosanje kako bismo ponudili učinkovitu servis dijelova za duboko izvlačenje prototipa . To omogućuje našim klijentima da ponavljaju i usavršavaju svoje dizajne s povjerenjem prije prelaska na proizvodnju velikih količina.

Osnovan 2012., Suzhou Heaten profesionalni je dobavljač dizajna i izrade metalnih kalupa i proizvođač preciznih dijelova. Naš fokus na duboko izvlačenje podržan je opsežnim internim mogućnostima.

Najčešći materijali uključuju različite vrste nehrđajućeg čelika (za otpornost na koroziju), aluminij (za laganu težinu i vodljivost), bakar (za električne primjene) i niskougljične čelike (za opće namjene, isplative dijelove). Izbor ovisi o zahtjevima primjene za čvrstoću, otpornost na koroziju, sposobnost oblikovanja i cijenu.

Dijelovi prikladni za duboko izvlačenje obično su šuplji, u obliku šalice ili kutije s dubinom većom od njihovog promjera ili minimalnog poprečnog presjeka. Trebaju biti projektirani s velikim radijusima, ravnomjernom debljinom stijenke i dovoljnim kutovima gaza. Savjetovanje s inženjerom proizvodnje u ranoj fazi projektiranja najbolji je način za utvrđivanje prikladnosti.

Štancanje je širi pojam koji obuhvaća različite procese poput izrezivanja, probijanja i savijanja radi stvaranja ravnih ili umjereno oblikovanih dijelova. Duboko izvlačenje je specifična vrsta štancanja usmjerena na uvlačenje praznog lima u matricu kako bi se stvorila značajna dubina, što rezultira trodimenzionalnim, šupljim oblicima.

Dizajn kalupa izravno kontrolira protok materijala, sprječava nedostatke poput kidanja, naboranja i stanjivanja. Dobro dizajniran kalup s ispravnim radijusima probijanja i matrice, razmacima i završnom obradom površine ključan je za proizvodnju visokokvalitetnog, dosljednog dijelovi dubokog izvlačenja i maksimiziranje vijeka trajanja alata.

Da, sekundarne operacije su vrlo česte. To može uključivati obrezivanje, bušenje, narezivanje navoja, narezivanje navoja, zavarivanje, skidanje ivica i razne površinske završne obrade kao što su oplata, bojanje ili premazivanje prahom. Integrirani proizvođač poput Heatena može neprimjetno upravljati ovim procesima s dodanom vrijednošću.